Назначение

Кавитаторы представляют собой устройства для высокоинтенсивной обработки жидкого топлива – нефти, мазута, топливных суспензий.

Кавитационные аппараты применяются для следующих целей:

- высокоэффективное смешивание различных нефтепродуктов между собой: мазут, дизель, керосин, базовые масла и тд

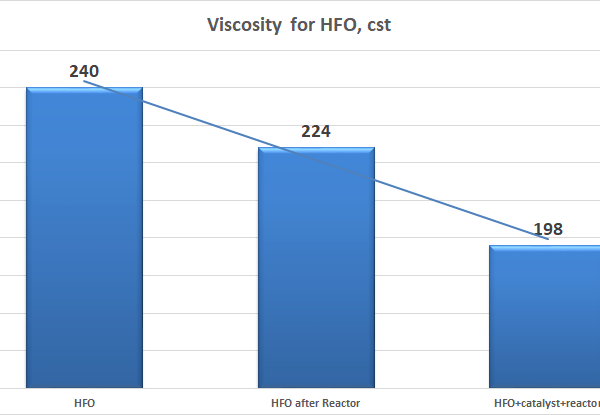

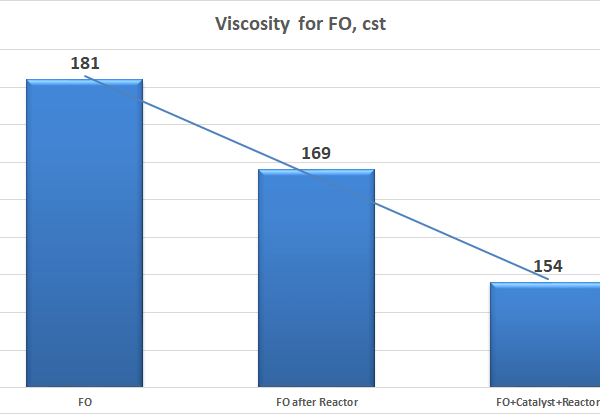

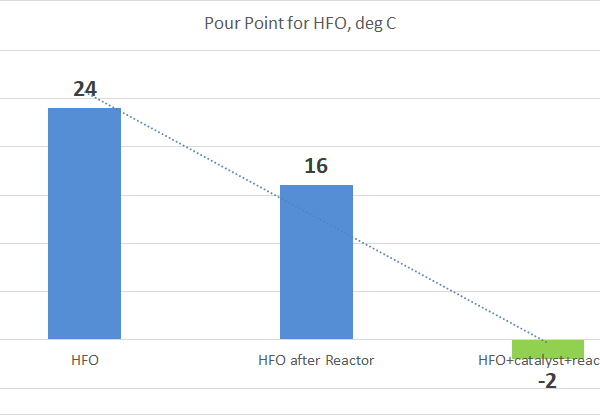

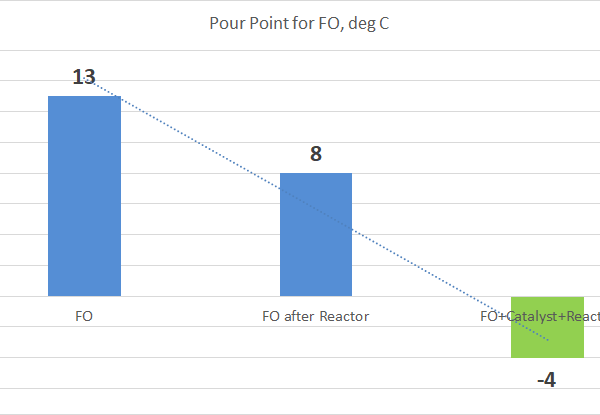

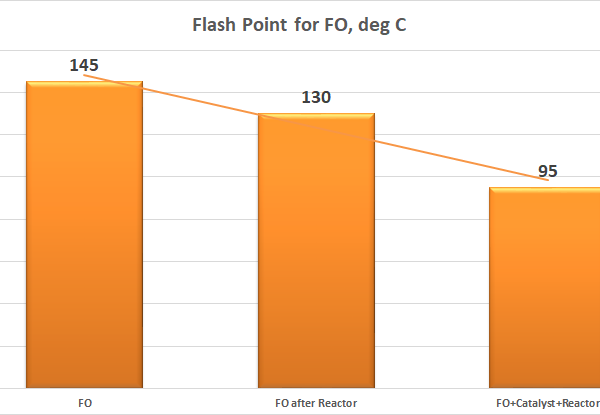

- снижение вязкости нефти и нефтепродуктов – мазута, дизельного топлива и др.

- гомогенизация обводнённого топлива – частицы воды равномерно смешиваются с нефтью/мазутом, образуя стабильную эффективно сжигаемую водотопливную эмульсию

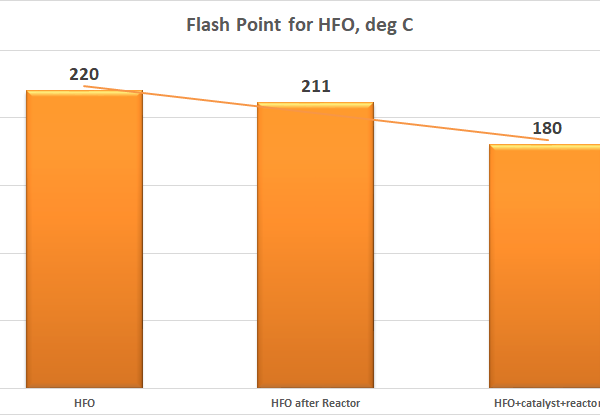

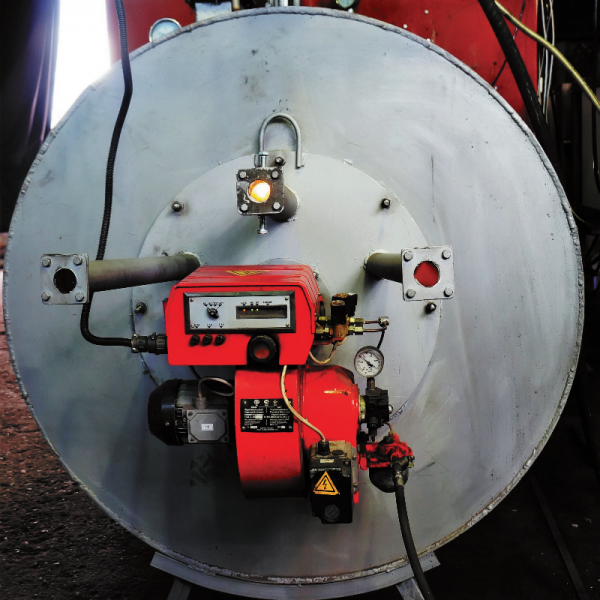

- топливоподготовка жидкого топлива перед сжиганием – за счёт мелкодиспергированных частиц и снижения вязкости процесс горения существенно улучшается

- другие применения.

Обработка жидкостей в кавитаторах приводит к образованию кавитационных пузырьков (каверн), внутри которых в момент схлопывания формируется давление до 100МПа. Благодаря столь высокому давлению внутри жидкости формируются ультразвуковые волны, которые приводят к образованию в углеводородном сырье “активированных” частиц: ионов и радикалов. В результате образования “активированных” частиц снижается вязкость углеводородного топлива, происходит микроизмельчение твёрдых включений, обрабатываемая жидкость тщательно перемешивается.

Типы кавитаторов

Механические кавитаторы бывают двух типов – роторные и статические (проточные). Наша компания поставляет оба типа кавитаторов.

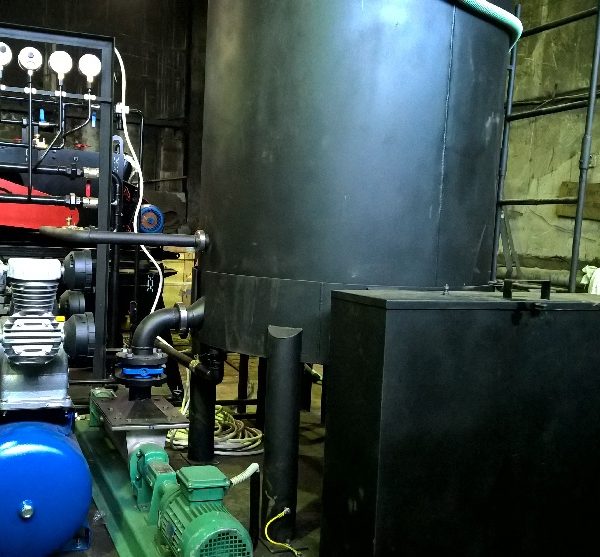

- Кавитаторы роторного типа, Роторно-Импульсные Аппараты РИА, в большинстве случаев применяются там, где возможно обеспечить циркуляцию жидкости. Практика показала, что наилучший эффект от достигается через 3…5 циклов обработки в РИА.

Подробнее про РИА на сайте Технологии ДЭВА

- Статические кавитаторы в большинстве случаев позволяют ограничиться одним циклом обработки и, следовательно, могут быть включены в линию.

Подробнее про статические кавитаторы на сайте Технологии ДЭВА

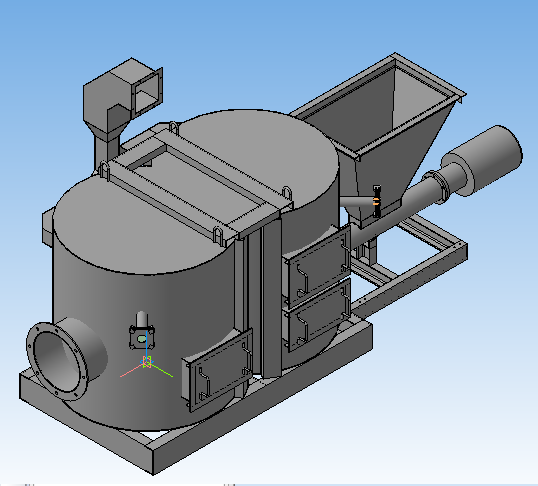

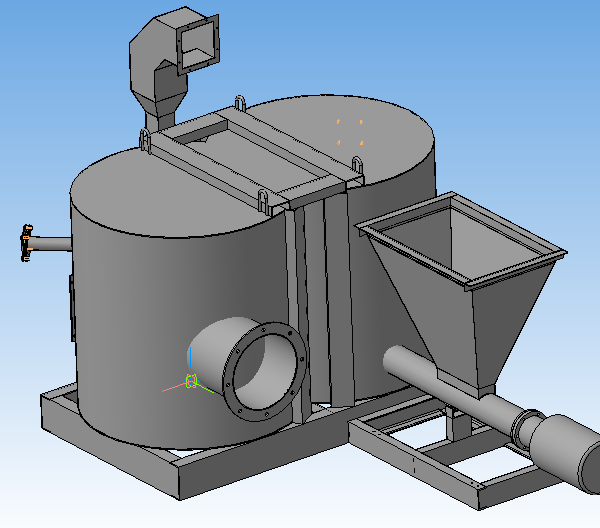

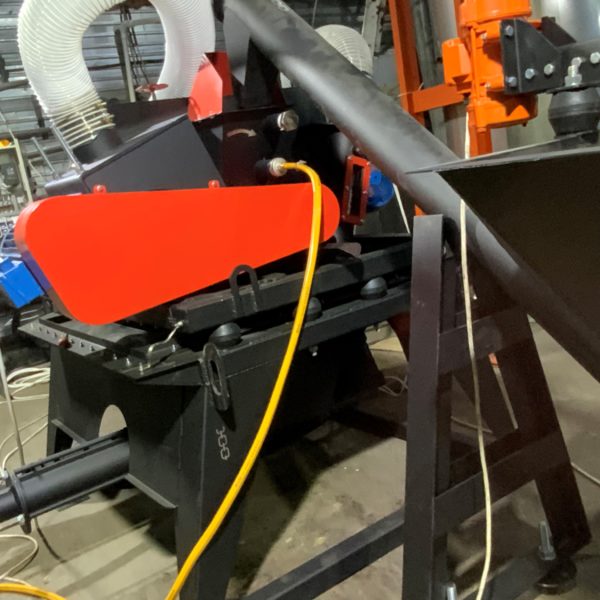

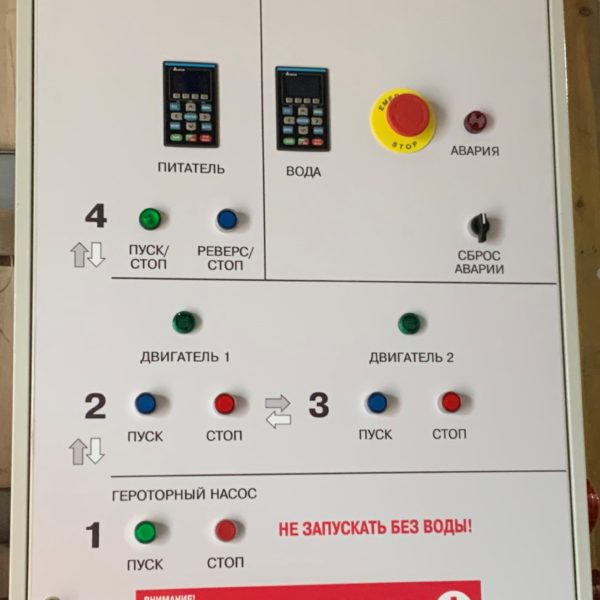

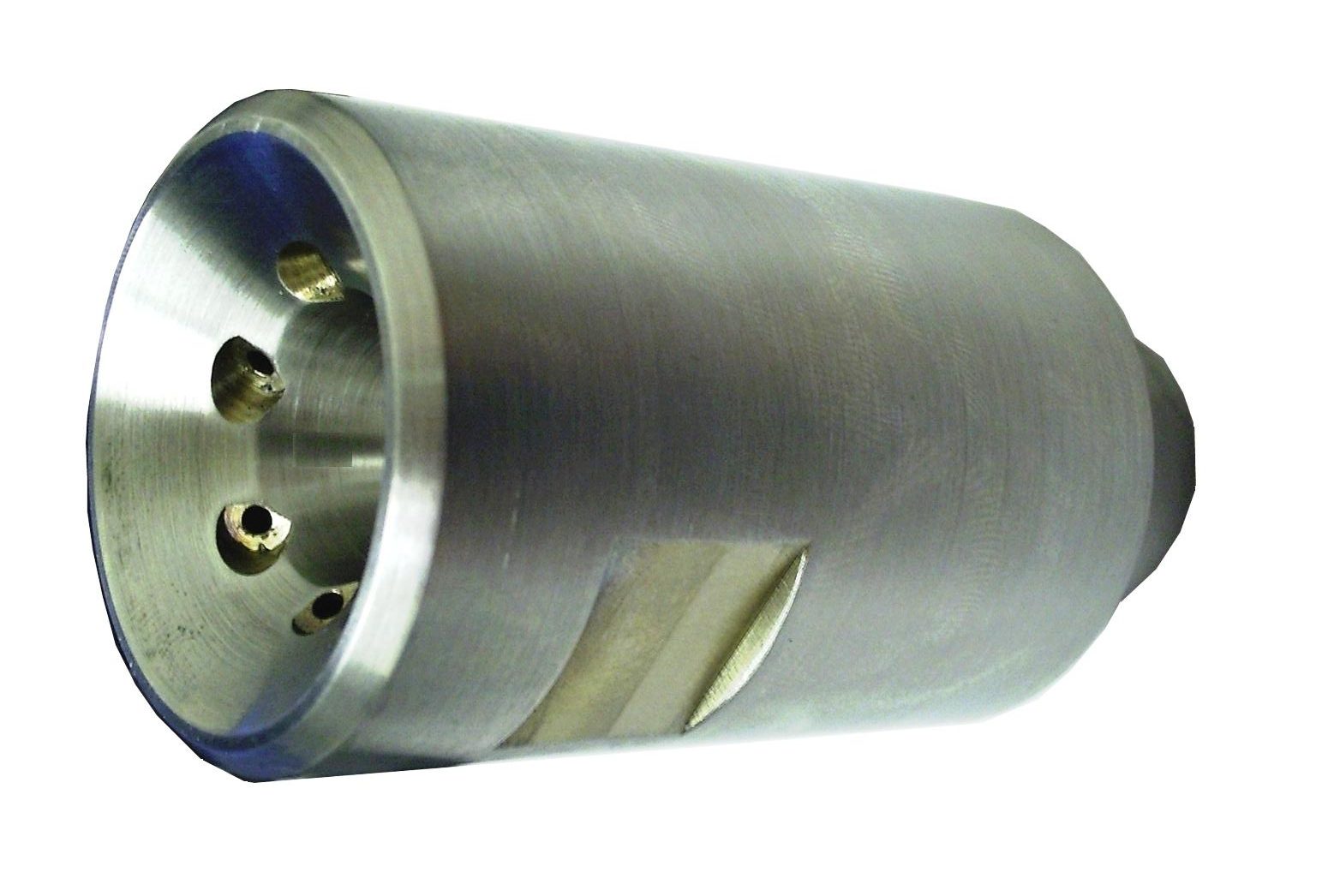

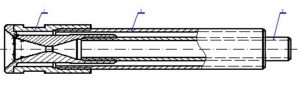

Роторно-импульсный аппарат

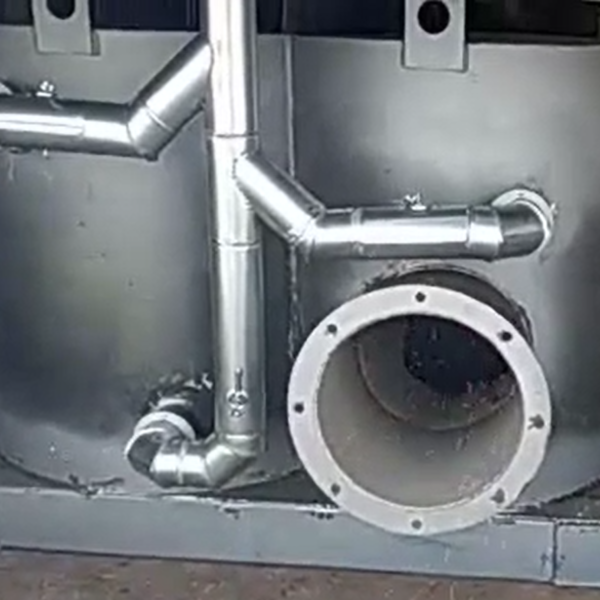

Роторно-импульсный аппарат (РИА) является кавитатором роторного типа и предназначен для обработки проходящих через него жидкостей, паст и суспензий. Эффект кавитации в РИА образуется за счёт прохождения жидкости под давлением через ротор и статор, у которых имеются прорези (отверстия). Из-за быстрого чередования моментов совпадения и несовпадения отверстий в роторе и статоре, в жидкости чередуются моменты высокого и низкого давления.

РИА также может быть использован как самостоятельное оборудование для обработки таких систем, как жидкость – жидкость, жидкость – твердое тело. Основная функция, выполняемая РИА, – гомогенизация проходящей через него жидкости, эмульсии или суспензии. Топливо, прошедшее через РИА, становится однородным (гомогенным), что улучшает процесс его горения.

В зависимости от решаемой задачи, комплектация РИА и используемые материалы могут быть изменены по требованию Заказчика.

Возможно индивидуальное исполнение из нержавеющих материалов, с дополнительными устройствами КИПиА, обвязкой и т.д.