Назначение и применение

- Универсальные вихревые горелки (предтопки) предназначены для эффективного сжигания низкосортных и низкоинерционных топлив: водоугольное топливо, нефтяные шламы, эмульсии и суспензии из отходов, торф, биомасса, опилки и др.

- Вихревые горелки также позволяют сжигать традиционные виды твёрдого и жидкого топлива: уголь, дизель, мазут, газ.

- Вихревые горелки могут быть установлены перед водогрейным или паровым котлом, а также перед сушильными печами различного назначения: печи элеваторов, сушки угля, сушки брикетов и др.

- Вихревые топки также могут работать как самостоятельный теплогенератор.

Преимущества

- Универсальность – вихревые горелки являтся многотопливными и позволяют сжигать различные виды топлива, одновременно или по очереди

- Невысокая чувствительность к качеству сырья, возможность быстрого перехода от высококалорийного топлива к низкокачественному, а также возможность их совместного сжигания

- Твёрдое топливо достаточно измельчить до 1…2мм и получить эффективность сжигания, сравнимую с эффективностью пылеугольных котлов большой мощности

- Высокая эффективность – сжигание углерода на 98…99%

- Низкие выбросы оксидов азота NOx и моноксида углерода CO

- Для перехода на другой вид топлива не требуется реконструкция котла – достаточно установить вихревую горелку необходимого типоразмера

Принцип работы

- В стенках топки проходят дутьевые щели, направляющие поток воздуха вдоль стенок так, чтобы в камере горения образовывался устойчивый вихрь. Топливо, попадая в вихревой воздушный поток, успевает прогреться, вспыхнуть и полностью выгореть. Продукты горения выходят через выходное отверстие вихревой горелки, соединённое с котлом или сушильной печью.

- Аэродинамические характеристики горелок (предтопков) подобраны так, чтобы факел горящего топлива совершал оптимальное количество оборотов при минимальных габаритах топки (предтопка). Это позволяет достичь полного выгорания углерода и достичь передачи всего тепла в котёл.

- Термодинамика вихревых горелок (топок) рассчитана так, что подаваемый для закручивания вихря объем воздуха обеспечивает оптимальный режим горения топлива. Теплоизоляция предтопка обеспечивает минимальные потери тепла, быстрый прогрев при запуске, устойчивость к кратковременным скачкам температуры до 1500 С° и длительную надежную работу.

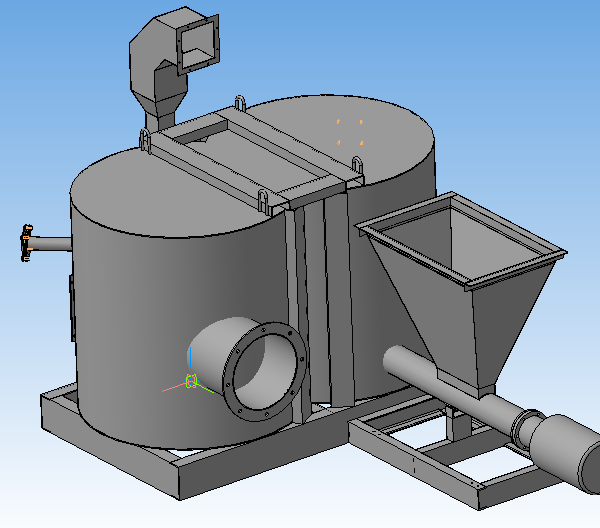

Конструкция вихревой горелки

- Горелка (предтопок) состоит из фурмы (передней дверцей) с дизельной или газовой горелкой для первичного поджига (если требуется), тела предтопка, дутьевого вентилятора, системы автоматики.

- Передняя стенка (фурма) предтопка имеет крепёжные конструкции для монтажа мазутной, дизельной или газовой горелки, необходимой для начального прогрева предтопка.

- Фурма представляет собой теплоизолированную шамотным кирпичом легкосъёмную металлическую конструкцию. Для удобства обслуживания фурма оборудована смотровыми окошками и датчиками контроля пламени.

- Тело предтопка – горизонтально или вертикально установленный цилиндр с термодатчиками, форсункой для суспензионного топлива, либо воронкой для сыпучего топлива. В шамотном кирпиче и жаропрочном бетоне, используемыми в качестве теплоизоляции предтопка, прорезаны щели, направляющие поток вторичного воздуха для образования вихря с расчётными свойствами.

- При работе на твёрдом или сыпучем виде топлива вместо форсунки устанавливается винтовой конвейер или иной дозирующий податчик топлива.

- Дутьевой вентилятор подает вторичный воздух в предтопок. Скорость вращения вентилятора регулируется частотным регулятором и может меняться в зависимости от объема подаваемого топлива и производительности котла.

- Система автоматики предтопка может быть как интегрирована в общую систему автоматики котельной. Система автоматики считывает показания работы горелки, параметры пламени, температуру в ключевых местах предтопка, объем и температуру подаваемого в предтопок воздуха. По результатам обработки этих показаний система автоматики регулирует поток вторичного воздуха, разряжение воздуха в котле, подачу топлива в камеру предтопка так, чтобы оптимизировать режим горения при заданной производительности.

Вихревые горелки выпускаются в диапазоне мощностей от 0,5МВт до 8МВт. Стандартная конфигурация горелок может быть изменена под конкртеный вид топлива. Перед изготовлением горелки для нестандартного топлива целесообразно провести его опытное сжигание на нашем огневом стенде в г.Ижевск.